摘要:主要對光譜共焦傳感器的校準時的誤差進行研究。分別利用激光干涉儀與高精度測長機對光譜共焦傳感器進行測量,用球面測頭保證光譜共焦傳感器的光路位于測頭中心,以保證光譜共焦傳感器的在測量時的安裝精度,然后更換平面?zhèn)阮^,對光譜共焦傳感器進行校準。用最小二乘法對測量數(shù)據(jù)進行處理,得到測量數(shù)據(jù)的非線性誤差。結(jié)果表明:高精度測長機校準時的非線性誤差為0.030%,激光干涉儀校準時的分析線性誤差為0.038%。利用最小二乘法進行數(shù)據(jù)處理及非線性誤差的計算,減小校準時產(chǎn)生的同軸度誤差及光譜共焦傳感器的系統(tǒng)誤差,提高對光譜共焦傳感器的校準精度。

關(guān)鍵詞:計量學;光譜共焦;非接觸測試;誤差分析;校準

光譜共焦傳感器作為一種新型的高精度傳感器,其測量精度最高可達±0.02%。相比于光柵、容柵或電感調(diào)頻、電感差動變壓器式的位移傳感器,其在位移測量方面的優(yōu)勢更加明顯。如今,由于光譜共焦傳感器有著高精度、非接觸測量等優(yōu)勢,因此,其在幾何量精密測量方面的應用越來越廣泛,如漫反射及平面反射的位移測量、平面度測量、薄膜及透明材料厚度測量、表面粗糙度測量等。

在位移測量方面,自光譜共焦傳感器問世以來,它的主要功能便是測量位移。馬敬等對光譜共焦傳感器的色散物鏡進行研究,設計了色散物鏡的結(jié)構(gòu),提高了光譜共焦傳感器的各項性能;畢超等利用光譜共焦傳感器實現(xiàn)了對航空發(fā)動機轉(zhuǎn)子葉尖間隙的高精度、高效率的測量。

在平面度測量方面,位恒政等對光譜共焦傳感器的探測誤差進行研究,其中,在對平面探測誤差研究時,利用光譜共焦傳感器對圓平晶的平面度進行測量,得到了平面探測誤差值。

在薄膜及透明材料厚度測量方面,朱萬彬等分析了光譜共焦傳感器在測量透明平板的平面度時,由透明平板的折射率不同而引入的測量誤差并進行補償;曹太騰等基于三維數(shù)據(jù)精確測量的機器視覺系統(tǒng),利用光譜共焦傳感器對透明材料厚度及弧形玻璃弧面厚度進行檢測。

在表面粗糙度測量方面,沈小燕等分析了不同測量方法測量表面粗糙度時的優(yōu)缺點,最終選擇了基于光譜共焦傳感器的測量方法并進行了相關(guān)實驗,為表面粗糙度的精密測量提供了一種新的方法;林杰俊等利用光譜共焦法測量表面粗糙度樣塊的表面粗糙度,并分析了其測量不確定度。

本文利用最小二乘法計算校準誤差并進行非線性誤差計算,減小光譜共焦傳感器校準時的誤差,并在不同精度標準器下,探索光譜共焦傳感器的校準誤差的變化情況,對今后對光譜共焦傳感器的應用及研究有著重要的意義。

光譜共焦傳感器是近年來出現(xiàn)的一種利用不同顏色光的波長來測量微小距離的新型高精度傳感器。它的原理脫胎自上世紀80年代出現(xiàn)的共聚焦顯微鏡,在此基礎上,又添加了彩色編碼技術(shù),使得彩色光的波長與待測長度聯(lián)系在了一起。由于所測長度直接與彩色光的波長相關(guān)聯(lián),使得測量精度進一步提高,光譜共焦傳感器的出現(xiàn)極大促進了精密測量領(lǐng)域的發(fā)展。

光譜共焦傳感器的原理如圖1所示,白光通過小孔后,可以近似認為是點光源,然后通過分光棱鏡和色散物鏡,形成彩色光,彩色光聚焦于中心光軸上。當被測物體置于彩色光的聚焦范圍以內(nèi)時,能夠?qū)⑦@些彩色光反射,使其原路返回,到達光譜儀。光譜儀與分光棱鏡之間的針孔起到了濾光的作用,只有準確聚焦與待測物體表面的單色光能夠進入光譜儀,因此,在很大程度上,提高了測量的準確度。

3.1 實驗過程

分別采用激光干涉儀與高精度測長機兩種方法對光譜共焦傳感器進行校準。所用的激光干涉儀型號為XL-80,精度為±0.5X10-6,所用的高精度測長機的精度為0.1μm。圖1 光譜共焦傳感器原理

圖3.1.1 高精度測長機對光譜共焦傳感器的校準

將光譜共焦傳感器固定在大小合適的V型塊上,V型塊固定在高精度測長機的氣浮平臺上,打開光譜共焦傳感器和高精度測長機的軟件,開始測量。由于高精度測長機本身具有溫度調(diào)節(jié)系統(tǒng),故不需要記錄校準時的溫度。測量裝置如圖2所示。

圖2 測長機校準光譜共焦傳感器實物圖

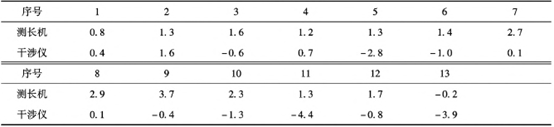

此次校準的光譜共焦傳感器的最大量程為12mm,校準過程是從0開始,每隔1mm測1個點,記錄下測長機和光譜共焦傳感器的數(shù)據(jù)。由于光譜共焦傳感器在12mm處即最大量程處容易超出測量范圍使得數(shù)據(jù)無法采集,故最后一個點采集11.8mm處的數(shù)據(jù)。此次實驗共測量3組數(shù)據(jù),然后進行數(shù)據(jù)處理。測得的數(shù)據(jù)如表1所示。

表1 高精度測長機上對光譜共焦傳感器校準數(shù)據(jù)3.1.2 激光干涉儀對光譜共焦傳感器的校準

將測量裝置按圖3的方式安裝,調(diào)整激光干涉儀與光譜共焦傳感器的光路至一條直線上,然后將光譜共焦傳感器移動至100μm處,并將激光干涉儀的示數(shù)歸零,即可開始測量。由于測量前后消耗時間較長,為避免溫度對測量結(jié)果產(chǎn)生影響,在每組數(shù)據(jù)測量開始前記錄下激光干涉儀上所顯示的溫度,每組數(shù)據(jù)測量結(jié)束后也記錄下激光干涉儀上所顯示的溫度。測得的數(shù)據(jù)如表2所示。

表2 激光干涉儀對光譜共焦傳感器校準的數(shù)據(jù)

圖3 激光干涉儀測量裝置示意圖

3.2 非線性誤差計算

對光譜共焦傳感器校準誤差的評價以非線性誤差的數(shù)值及變化趨勢為標準。為了消除安裝時光譜共焦傳感器與激光干涉儀或高精度測長機之間的同軸度誤差,采用最小二乘法對測量結(jié)果進行數(shù)據(jù)處理,得到光譜共焦傳感器的誤差。

3.2.1 校準誤差計算

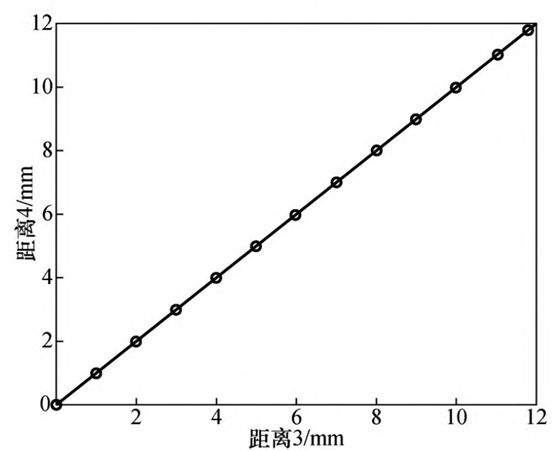

利用matlab對數(shù)據(jù)進行模擬仿真,結(jié)果見圖4、圖5所示,其中圖4與圖5的X軸數(shù)據(jù)分別為高精度測長機與激光干涉儀的示值,Y軸為光譜共焦傳感器的示值。

圖4 高精度測長機校準結(jié)果分析

圖5 激光干涉儀校準結(jié)果分析

將表1所測數(shù)據(jù)的平均值代入式(4)計算得各點坐標到擬合直線的距離(負號代表點在擬合直線下方),即校準誤差,如表3所示。

表3 校準誤差3.2.2 非線性誤差計算

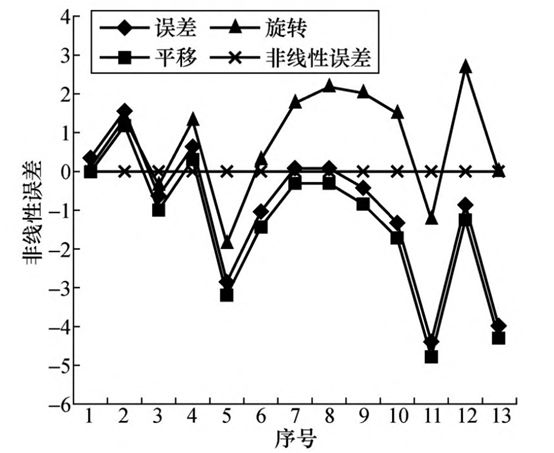

為消除系統(tǒng)誤差,將擬合直線最小二乘法擬合出的直線,先平移、再旋轉(zhuǎn),使其與X軸重合;同時,使其余的點隨著該直線一同旋轉(zhuǎn),旋轉(zhuǎn)的結(jié)果如圖6與圖7所示。

圖6 高精度測長機校準結(jié)果分析

圖7 激光干涉儀校準結(jié)果分析

表4 非線性誤差

由計算出的非線性誤差,可知,盡管校準時所用的標準器不同,但是,通過數(shù)據(jù)處理之后,其非線性誤差基本不變。

圖8 兩種儀器校準下非線性誤差的比較4

針對光譜共焦傳感器的校準誤差問題,選擇了高精度測長機與激光干涉儀兩種方法進行校準。并通過數(shù)據(jù)處理方法減小了校準誤差,為光譜共焦傳感器的應用研究打下基礎。結(jié)果表明,盡管激光干涉儀精度較高精度測長機要高,但是,在保證安裝精度的前提下,它們對光譜共焦傳感器校準的相對誤差基本不變。

參考文獻:

[ 1 ] Microscopy Apparatus. Minsky M. US 3013467 [ P ].1961-12.

[ 2 ] 馬敬,齊月靜,盧增雄,等.光譜共焦傳感器色散物鏡設計[ J ].中國激光,2019 ,46( 7 ) :219 -225.

[ 3 ] 畢超,劉紅光,徐昌語,等.基于光譜共焦技術(shù)的葉尖間隙測量方法研究[ J ].航空精密制造技術(shù),2016, 52 (2):14-18.

[ 4 ] 位恒政,王為農(nóng),任國營,等.光譜共焦傳感器探測誤差的研究[J].計量學報,2017,38(zl):94-97.

[ 5 ]朱萬彬,曹世豪.光譜共焦位移傳感器測量透明材料厚度的應用[ J ].光機電信息,2011 , 28 ( 9 ) :50 -53.

[ 6 ]曹太騰.基于三維數(shù)據(jù)精確測監(jiān)的機器視覺系統(tǒng)[ D ].武漢武漢工程大學,2017 .

[ 7 ]沈小燕,崔廷,林杰,等.膜式燃氣表閥蓋密封性檢測研究[ J ].機床與液壓,2014 ,42( 10 ) : 178-181.

[ 8 ] 林杰俊.二維納米測量定位裝置的研究[ D ].杭州:中國計量學院,2013.

[ 9 ] 陳挺,周聞青,盧歆,等.光譜共焦技術(shù)在精密幾何量計量測試中的應用[ J ].計測技術(shù),2015 , 35 ( S l ) : 4 - 6 .

[10]Chun B S,Kim K, Gweon D. Three -dimensional surface profile measurement using a beam scanningchromatic confocal microscope[J] Review of Scientific instruments, 2009, 80(7 ): 073706.

[ 11 ] 王津楠.光譜共焦位移傳感器研究與設計[ D ].哈爾濱:哈爾濱工業(yè)大學,2016.

[ 12 ] RishikesanV, Samuel G L. Evaluation of Surface Profile Parameter s of a Machine d SurfaceUsing Confocal Displacement Sensor[J]. Procedia Materials Science,2014,5:1385 -1391.